Zweite Stufe Wellenturbine

Endlich habe ich mit der Fertigung der zweiten Stufe angefangen. Lange hat's gedauert, da immer wieder Zweifel über den Erfolg/Misserfolg an mir nagten.

Zudem habe ich dreimal komplett von vorne mit dem Zeichnen angefangen. Jede Zeichnung hat inzwischen 20 und mehr Iterationen hinter sich. Ob ich mit der Konstruktion nun Erfolg haben werde, wird sich erst noch zeigen müssen.

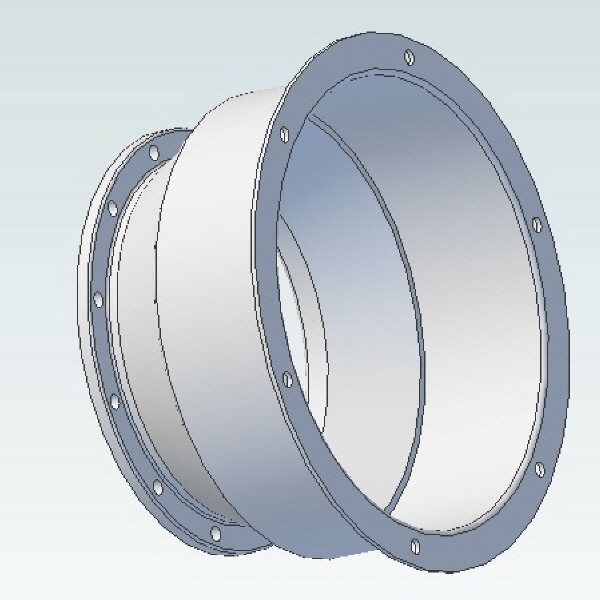

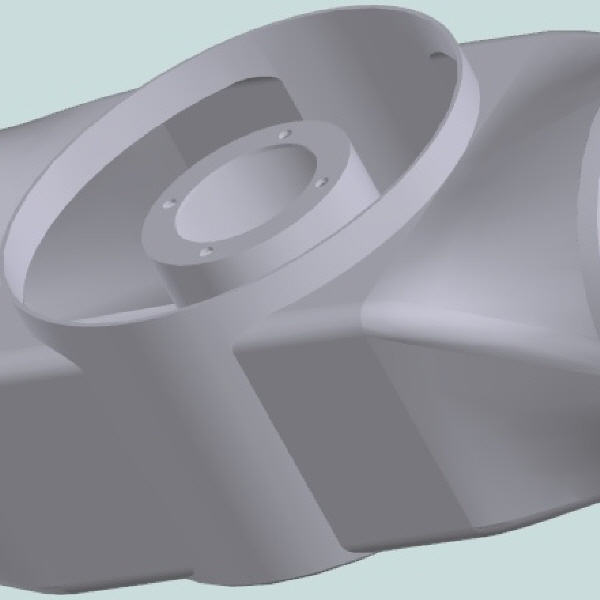

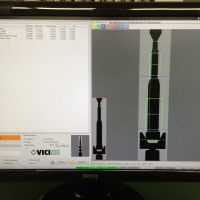

Hier Bilder zu gezeichneten Konstruktionsplänen. Beinahe die komplette zweite Stufe ist in 3D konstruiert.

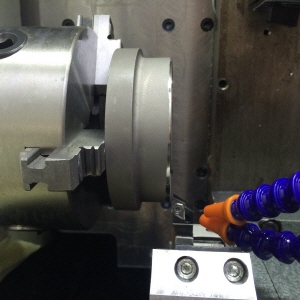

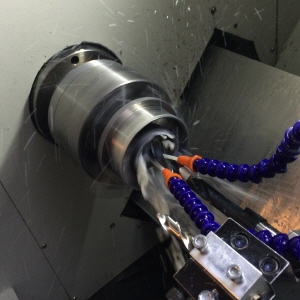

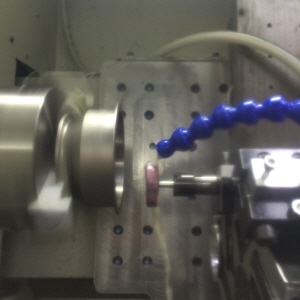

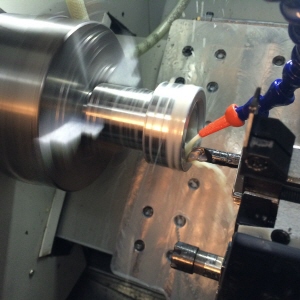

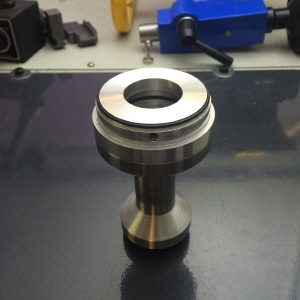

Als erstes hatte ich mich mit dem Drehen des NGVs auseinander gesetzt. Diese wunderschöne Gussteil von Dieter Albisser, gefertigt aus einer Chrom-Nickel Legierungen (Inconel), verlangte doch einiges ab.

Ich musste mich erst an die Schnittparameter herantasten. Dennoch ist es sehr schön geworden.

Als nächstes stand die Herstellung der Interstage an. Irgendwie wollte nichts richtig klappen. Gar nicht so einfach, dünnwandige, konisch und mindestens aus V2A Material bestehende Teile zu bauen. Drücken hat nicht funktioniert. Wahrscheinlich wegen meiner Unerfahrenheit und dem Umstand, dass mein CNC Drehbank keine feststehende Spitze besass. Und das war ja erst das einfachste Teil...

Was nun?!... Weshalb mal nicht was ganz neues probieren? Wie wärs mit 3D Druck? DMLS, DMLM, Lasercusing oder wie auch immer die Technik genannt wird? Dann aber sicher auch gleich das Abgassystem drucken lassen...

Für diesen Zweck musste ich erst mein Abgassystem komplett umkonstruieren. Schlieslich will ich dann auch gleich alle Freiheitsgrade nutzen!

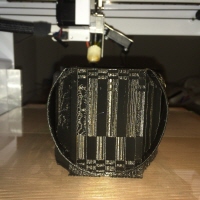

Nun bin ich ja in der feudalen Lage auch einen eigenen 3D Drucker mit einer Fläche von 300x300x300mm zu besitzen. Sofort wurde er gestartet, um die ersten Prototypen aus PLA zu drucken und die Konstruktion zu überprüfen.

20 Std. später besitze ich drei Teile, die sich sehen lassen können. Jetzt kommt der nächste schwierige Part. Wer stellt mir diese Teile her, gar nicht zu sprechen vom Preis? Allgemein ein schwieriges Thema, die Teile Beschaffung. Egal ob Kugellager, Wellfederringe, 1.4301 Material, Zahnräder usw.

Klare Ansage: Für das Geld der zweiten Stufe kauft man zwei fertige Turbinen. Aber das ist ja keine Herausforderung...

Weiter geht's mit der Welle:

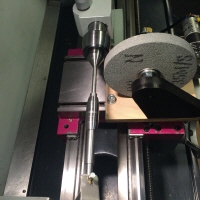

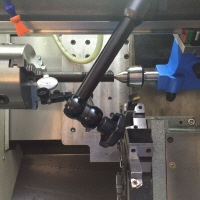

Da ich keinen Reitstock besitze, ist das ganze nicht ohne Umspannen und feinen Zustellungen zu erledigen. Die Welle wird aus einer 12.9er Schraube, wie im Buch von Kamps beschrieben, hergestellt.

Da ich sie selber nicht rundschleifen kann, versuchte ich eine Schleifvorrichtung zu bauen um die Welle bei einem Kollegen auf seiner Drehbank "zwischen den Spitzen" zu schleifen. Leider gelang dies nicht, trotz vielen Versuchen und Schleifvorrichtungen. Die Welle behielt immer einen leichten Schlag!

Bei 60'000 rpm ist aber einen perfekten Rundlauf zwingend

Tja werde wohl nicht um eine professionelle Schleiferei rumkommen...

Dafür habe ich in der Zwischenzeit eine Firma in der Schweiz gefunden, welche mir die Abgasanlage und den Turbineneinlass (die ganze Interstage) im Lasercusing verfahren herstellt. Es ist die Firma Sixjet, mit Sitz in Veltheim, Kanton Aargau unweit von mir entfernt. Herr Reger hat mich sehr freundlich empfangen und mir die ganze Anlage und die viele Teile gezeigt, welche die Firma Sixjet schon herstellen durfte. Herr Reger ist ein absoluter Spezialist und sehr erfahren!

Es dauerte nicht lange, da durfte ich die Teile das erste mal in der Hand halten. Was für ein unbeschreibliches Gefühl! Das Material ist 1.4404 also eine CrNiMo Legierung.

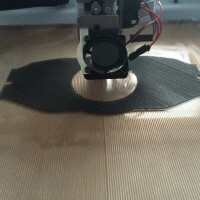

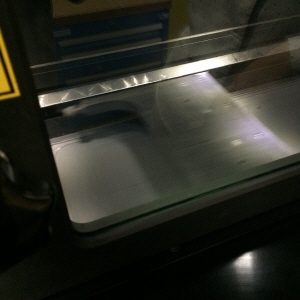

1. Bild: Der DMLS Drucker trägt das Pulver auf (Schicht für Schicht 2/100mm)

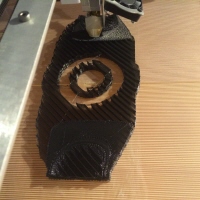

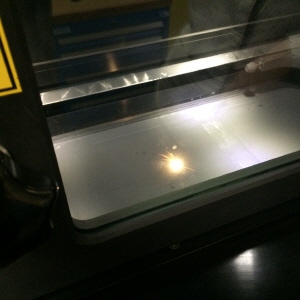

2. Bild: Der Laser schmilzt das aufgetragene Pulver

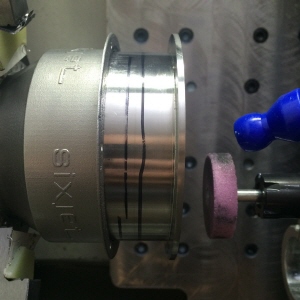

3. und 4. Bild: Die fertigen Teile

Die Passgenauigkeit ist extrem hoch und die Oberfläche sehr fein.

Ich habe die Teile mit leichter Zugabe drucken lassen, so dass ich nur noch einpassen musste.

Weiter gehts mit dem Spider:

Auch er wird auch aus 1.44er Material hergestellt.

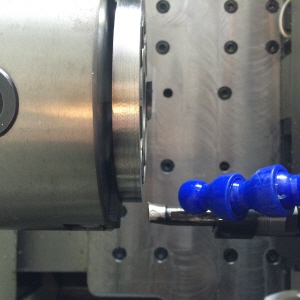

Ich hatte die Möglichkeit die grobe Form via Wasserstrahlen auszuschneiden. Damit ich den Spider innen und aussen überdrehen konnte habe ich, im wahrsten Sinne des Wortes, weiche Backen hergestellt. Ich habe sie kurz konstruiert und dann selber aus PET mit meinem 3D Drucker ausgedruckt. Man darf natürlich nicht übermässig anziehen, aber es hat gereicht um sogar Chromstahlmaterial damit spannen und drehen zu können

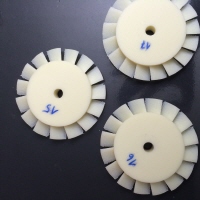

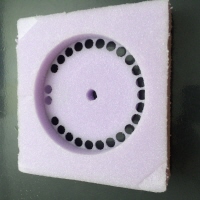

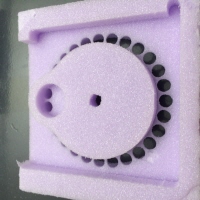

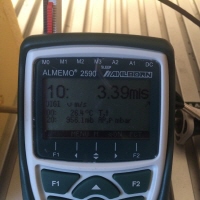

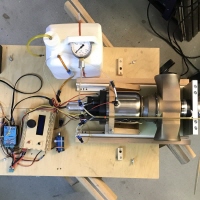

Um das Getriebe von aussen zu kühlen habe ich mehrere Lüfter konstruiert mit unterschiedlichen Schaufelzahlen. Um den Luftdurchfluss zu messen, fräste ich einen Prototyp des Gehäuses aus Styropor. Mittels meiner CNC, einem Anemometer und einem Schallpegelmessgerät prüfte ich den Airflow und die Lautstärke.

Das Thema „Welle“ war immer noch auf der Pendenzenliste. Die Firma welche mir die Welle schleifen sollte stellte ziemlich hohe Anforderungen, die ich so auch nicht mit meiner Drehbank erfüllen konnte. Das Thema Nr. 1 war mein fehlender Reitstock.

Somit zog sich das Thema hin, bis ich für meine CNC Drehbank einen mobilen und massiven „Spezialreitstock“ fertigte. Das würde hier der Rahmen sprengen. Deshalb schau dazu auf http://www.sudar.ch/cnc/bl-sbcl_wk0632-groesser-staerker-massiver/index.html

Nach diesem riesigen Umbau war ich bereit.

In der Zwischenzeit, hatte ich auch die ganze Getriebeeinheit umkonstruiert. Als erstes musste ich für diese neue Konstruktion ein Kugellager selber bauen, da es von GRW kein Vollkugeliges in dieser Grösse gab. Ich kaufte 2 Kugellager mit Si3N4 Kugeln (dunkle Kugeln) die bereits die richtigen Aussen- und Innenmasse hatten. Nach dem Entfernen der Abdeckung und des Lagerkäfigs, können alle Kugeln auf eine Seite gerollt werden. Dadurch kann der Innenring herausgedrückt werden. Das wird bei beiden Kugellagern gemacht. Nun musste die Schulter eines Innenrings auf ein paar Hundertstel herunter gedreht werden, damit es wieder vollkugelig zusammengebaut werden kann. Alle Kugeln von den zwei Kugellagern mit Fett in den Aussenring kleben. Der Innenring wird in den Tiefkühler gelegt. Wenn die Schulterhöhe korrekt ist kann das ganze ohne grosse Anstrengung mit einem kleinen Schlag wieder zusammengebaut werden.

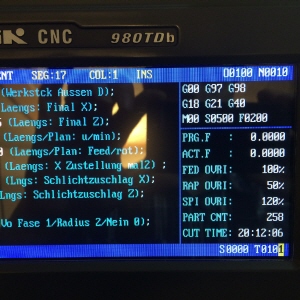

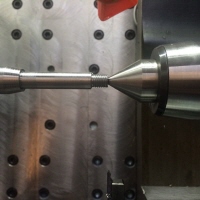

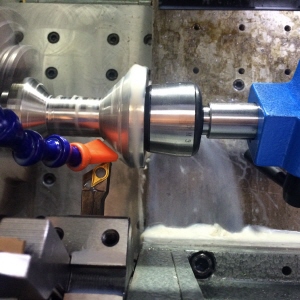

So nun zur Welle. Das Ziel war es, eine Welle ohne Schleifen in der gewünschten höchsten Qualität zu erreichen. Damit ich sie bis auf 0.01 mm über dem Endmass runter drehen konnte, bedurfte es doch einigen Aufwand. Unter anderem, ein sehr genaues Einspannen (so dass die Welle auch schon vor dem überdrehen auf gar keinen Fall „eiert“), neue Wendeplatten und natürlich die richtigen Schnittparametern. Nach dem Ausspannen war ich mehr als glücklich. Die sehr saubere Oberfläche und die Masshaltigkeit war mehr als gut. Ich nutzte die Möglichkeit die Welle Digital vermessen zu lassen.

Nur, was war das? Die Welle hatte sich verzogen, 0.02 mm Schlag hat sie bekommen….

Ich wusste, dass auch eine neue Welle das gleiche Schicksal treffen würde.

Also doch wieder schleifen lassen, das kann doch nicht sein…

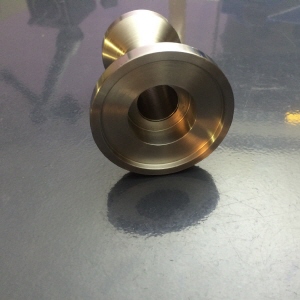

Da ich die Welle schon abgeschrieben hatte entschied ich mich fürs Richten. Mehrere Schläge mit dem Gummihammer konnten nichts bewirken. Ich wechselte zu einem Fäustel. Nach mehrmaligem draufschlagen konnte ich endlich eine Verbesserung um ein paar Mikrometer feststellen. Nach wie vor viel zu wenig. Nach weitere Schlägen war ich der Meinung, dass ich nur noch einen Fehler von rund 5 Mikrometer hatte. Ich habe sie erneut vermessen lassen und war begeistert. Einen Rundlauffehler von unter 3 Mikrometer!! Der Aufwand hat sich gelohnt! Schnell waren auch noch die Kugellagersitze eingeschliffen.

Auch der Wellentunnel aus 1.44 Material war eine grössere Herausforderung. Aber er ist wenigstens auf Anhieb gelungen.

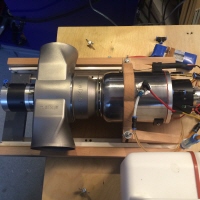

Langsam wird erkennbar, was es werden soll.

Nach viel Aufwand konnte die ganze Wellenturbine für das erste Mal zusammengebaut werden.

Was für einen wunderbaren Moment.

Für den ersten Startversuch wurde ein Schwenkmechanismus gebaut, der aber leider nicht funktionierte. Im Anschluss an die Bilderserie gibt es auch ein Video zu den ersten Starts.